- Elkem

- Produits

- Alliages de fonderie

- Nos conseils techniques pour vos processus

- Poids et épaisseur de coulée

Poids et épaisseur de coulée

Optimiser le poids et l’épaisseur de la coulée

Avec des pièces moulées en fer pesant de quelques grammes à plusieurs centaines de tonnes, la technologie et les processus de coulée varient considérablement. Elkem dispose d’une gamme d’alliages pour apporter le traitement optimal de la fonte quels que soient le poids et l’épaisseur de section de votre pièce moulée.

Les experts techniques d’Elkem peuvent vous conseiller sur l’ensemble de l’alliage adapté à tous vos besoins en matière de coulée et vous pouvez demander notre brochure sur l’inoculation de la fonte via le formulaire de demande de document sur le côté droit de cette page.

Microstructure des pièces moulées en fonte ductile

Les pièces moulées en fonte ductile à section mince peuvent être sujettes à la formation de carbure en raison du refroidissement rapide. Cette tendance au carbure peut être mesurée par analyse thermique et éliminée en utilisant la bonne combinaison d’alliages de traitement et d’inoculation.

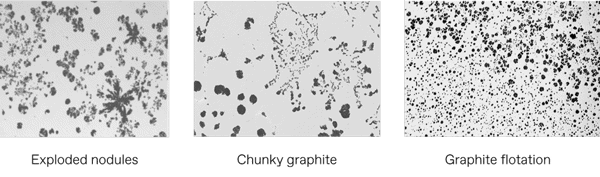

Les pièces moulées en fonte ductile de section lourde peuvent être sujettes à l’éclatement des nodules, au graphite épais et à la flottation du graphite qui réduisent les propriétés mécaniques. Pour éliminer ces défauts, vous pouvez utiliser une inoculation dynamique et personnalisée pour contrôler le point auquel la précipitation du graphite commence pendant la solidification.

Les pièces moulées en fonte grise de section lourde peuvent être sujettes au graphite de type C (kish) en raison de la lenteur de la vitesse de refroidissement. Cela peut être réduit ou éliminé en optimisant l’équivalent carbone et en sélectionnant la bonne pratique d’inoculation.

Modifications de l’épaisseur de la section

Nous voyons souvent des épaisseurs de coulée très différentes dans un même composant. La zone où l’épaisseur de la section de coulée change peut être sujette à la porosité de retrait en raison de la différence de vitesses de refroidissement.

Le retrait lié à la section peut être minimisé par de bonnes caractéristiques de conception d’alimentation. L’optimisation des pratiques de traitement et d’inoculation du magnésium peut également réduire considérablement la tendance au retrait du fer.

Accédez à plus d'exemples de conseils techniques

Contactez-nous

Faites passer votre entreprise au niveau supérieur en vous associant à un fabricant de matériaux de premier plan au monde.